Qsigma: Referenzgeschichten

SMS - Spring Measurement System

Wie Qsigma zusammen mit Mubea den Einrichtprozess von Achsfedern auf ein neues Level gebracht hat.

Mubea

- Automobilzulieferer / Luffahrtindustrie

- Attendorn

- Automobilzulieferer / Luffahrtindustrie

- Attendorn

Mubea ist ein weltweit führender Hersteller von innovativen Produkten für Fahrwerk, Karosserie und Antrieb für die Automobilindustrie.

Mit neuen Leichtbauprodukten, Werkstoffen und Fertigungstechnologien bietet Mubea in enger Zusammenarbeit mit seinen Kunden und wissenschaftlichen Institutionen innovative Lösungen für leichtere Fahrzeuge. Mubea schafft bahnbrechende Neuerungen und setzt damit internationale Standards.

Im Fahrwerk trägt die Achsfeder wesentlich zur Beeinflussung von Sicherheit und Fahrkomfort bei.

Zur weiteren Optimierung des Fertigungsprozesses und der Qualität der Achsfedern ist die exakte 3D-Vermessung der Achsfeder entscheidend, da diese einen großen Einfluss auf die Funktion der Feder im Fahrzeug hat.

Hieraus ergab sich für Qsigma die Herausforderung, ein solches Messsystem speziell für Achsfedern zu entwickeln.

Anforderung

Das neue Messsystem sollte eine verschleißfreie, schnelle und sehr exakte Messung gewährleisten und den Bedienereinfluss auf das Minimum reduzieren. Die bereits auf dem Markt angebotenen Messsysteme konnten insbesondere die geforderte Messgenauigkeit nicht erreichen.

Lösung

Qsigma hat das neue Messsystem SMS (Spring Measurement System) auf Basis optischer Messverfahren entwickelt. Dabei wird die Federkontur durch modernste Lasersensorik erfasst und mit der InnoMeas-Software zur Datenauswertung und Datenübertragung ausgestattet.

Das Klemmsystem der Feder wurde ebenfalls überarbeitet, um die Messung gleichbleibend präzise zu halten und den Bedienereinfluss zu minimieren.

Nutzen

Durch das neue SMS-Messsystem konnte Mubea die Wiederholgenauigkeit der Messungen um einen signifikanten Faktor verbessen. Das System kontrolliert automatisch die Einflüsse von Geschwindigkeit und Geometrie, während die Erkennung der Federenden vollständig automatisiert ist.

Das Messsystem ist nun in den Einrichtprozess von Achsfedern bei Mubea eingebunden.

Ausgangssituation

Mubea verwendete bereits seit mehreren Jahren ein mechanisches Messsystem für das Vermessen von Achsfedern, das zuverlässige Ergebnisse lieferte. Das Unternehmen erkannte jedoch Optimierungspotenziale, welche durch ein neues Messsystem umgesetzt werden sollten.

Die auf dem Markt erhältlichen optischen Messsysteme entsprachen nicht den spezifischen Anforderungen Mubeas hinsichtlich der Genauigkeit und der Bedienbarkeit.

Anforderungen

Es war notwendig, ein neues automatisiertes Messsystem zu entwickeln, das robust gegen Verschleiß ist, gleichzeitig Stabilität und Präzision bei einem höheren Durchsatz bietet und den manuellen Bedienereinfluss auf ein Minimum reduziert.

Das Messsystem soll auch in der Entwicklung bei Mubea eingesetzt werden, insbesondere für die automatisierte Übertragung der virtuellen Federgeometrie auf die CNC-Windemaschine.

Dabei soll das Messsystem die Ist-Geometrie der gefertigten Feder präzise mit den Soll-Daten vergleichen können. Die Genauigkeit der Messung ist essenziell für den erfolgreichen Einrichtprozess der Feder. Das bisherige manuelle Verfahren erforderte viel Erfahrung und Know-how und war sehr aufwändig. Das sollte mit der neuen Federnmessanlage automatisiert laufen.

Anforderungen zusammenfasst

- Der Bedienereinfluss muss so gut wie ausgeschlossen werden, indem die Federnmessanlage den Federanfang und das Federende automatisiert findet

- Die Geschwindigkeit der Rotation der Feder während des Messvorgangs soll erhöht werden bei gleichbleibender Wiederholgenauigkeit

- Eine Verschleißfreie Vermessung soll ermöglicht werden (Lasermessverfahren)

- Eine Schnittstelle zur Mubea eigenentwickelten Software muss realisiert werden

Umsetzung / Herausforderungen

Qsigma konzipierte die Federnmessanlage so, dass die Fahrwerksfeder senkrecht zwischen zwei austauschbaren Kegeln fixiert wird, welche die Feder während des Messvorgangs drehen. Aufgrund der Schwerkraft bleibt die Position des Messobjekts stabil, es entstehen keine Abweichungen durch Spannungen und ein spezielles Fachwissen ist nicht erforderlich, um die Feder zu positionieren.

Um eine kontaktlose und damit verschleißfreie Messung zu gewährleisten, setzt Qsigma seit Beginn an auf moderne Lasermesstechnologie in Kooperation mit dem deutschen Hersteller Micro Epsilon.

Als besondere Herausforderungen während der Entwicklungsphase stellte sich die Federnenderkennung und das Erkennen unhomogener Oberfläche dar. Diese kann z. B. eine unterschiedliche Rauheit aufweisen, teilweise spiegelnd sein oder lackiert sein. Diese Aufgabe hat Qsigma die in enger Zusammenarbeit mit Mubea und mit beharrlicher Programmierarbeit an der eigenen Messsoftware InnoMeas erfolgreich umgesetzt.

Durch ihre firmeneigene Softwareentwicklung kann Qsigma stehts zeitnah auf individuelle Kundenanforderungen eingehen und maßgeschneiderte Lösungen entwickeln. Daher war es problemlos möglich, die Kompatibilität mit Mubeas eigenem Algorithmus herzustellen.

Das entwickelte Messsystem trägt den Namen „SMS – Spring Measurement System“.

Fazit / Nutzen

Das Zusammenspiel der Messanlage mit Mubeas Algorithmus ermöglichte es, die virtuelle Vorgabefeder innerhalb einer akzeptablen Einrichtzeit und -schleife in eine physische Feder exakt umzuwandeln. Mit dieser Möglichkeit bietet Mubea seinen Kunden einen klaren Vorteil, in dem der Schritt vom Entwicklungsprozess bis zur ersten Musterfertigung in einer verkürzten Zeit zur gewünschten Qualität umgesetzt wird. Darüber hinaus ist es in der späteren Serienproduktion äußerst vorteilhaft, dass das System die Muster-Geometrie nahtlos in die Federnwerke übertragen kann. Diese Übertragung wird durch das SMS-System ermöglicht und optimiert die erforderlichen Prozesse erheblich.

Die Zusammenarbeit mit Qsigma war essenziell für diesen Fortschritt. Die Flexibilität, alle Anforderungen zu erfüllen, die fortlaufende Anpassung und Optimierung des Systems sowie die interne Expertise in Informatik und Mechanik trugen maßgeblich zum Erfolg des Projekts bei.

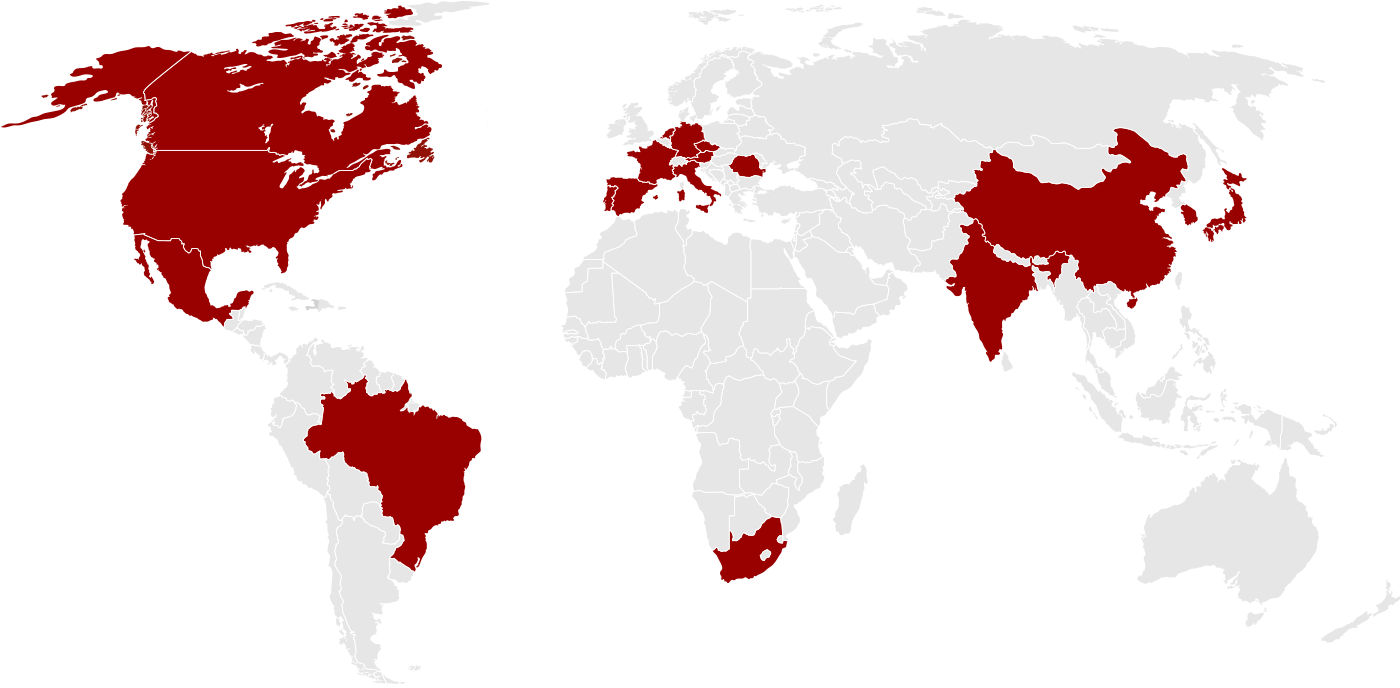

Wo sind wir tätig

Qsigma:

Stellen Sie uns Ihre Messaufgabe!

Fordern Sie uns heraus!

Inspirieren Sie uns!

Sie stehen vor einer komplexen Messaufgabe? Involvieren Sie Qsigma in die Lösungsfindung. Denn wir haben Freude daran Problemen auf den Grund zu gehen und eine Lösung zu entwickeln, die passt.

Wir analysieren Ihre Messaufgabe, führen eine Machbarkeitsprüfung durch und diskutieren mit Ihnen die Einbindung in Ihre spezielle Umgebung.

Nehmen Sie Kontakt zu uns auf. Wir kümmern uns um Ihr individuelles Messanliegen und freuen uns auf Ihre Ideen!